“5G+雲網”筑基新質生產力 柳州工業“智”造向“新”而行

近年來,中國電信攜手柳州當地多家龍頭企業,堅持技術創新積極開辟5G“智”造新賽道,以科技創新培育發展新質生產力,為行業數字化轉型賦能,擦亮柳州老工業基地底色。

提“智”增效,打造行業領先柔性生產線

“1秒鐘的網絡抖動都可能造成高達20萬-40萬元價格的產品報廢。”這是聯合汽車電子有限公司柳州分公司(以下簡稱“聯電”)在打造5G智能工廠過程中,對項目穩定性提出的要求。

作為全國最大的汽車控制器制造基地,國內幾乎每一輛乘用車都裝有其生產的控制器。“這是聯電首個5G+智能制造改造項目,也是行業領先的5G車規級電子設備制造工業應用方案。此次平台升級就是要通過技術創新,解決生產痛點、節省人力、提高效率。”該企業生產制造網絡主管陳勇成介紹。

電信技術人員優化聯電工廠5G信號。鄭波攝

基於企業的實際需求,中國電信為聯電部署了5G定制網,與其工業互聯網深度融合。對此,中國電信柳州分公司政企客戶交付中心苗青表示:“這是廣西最大的5G+智能制造定制專網,延時、帶寬及可靠性均滿足柔性生產業務網絡高要求。”偌大的車間裡,隻有少量的工作人員在現場巡檢。陳勇成指著屏幕:“看,依托5G和雲網技術,工廠實現數據的高效流轉,智能掌控每個生產環節,各生產環節銜接順暢。”

走訪中,5G雲化AGV智能小車正井然有序地穿梭在車間裡,將原材料運送到指定的生產線上。5G+智能物流系統,有效解決之前AGV掉線產生的“停擺”問題。如今,生產車間可大范圍應用AGV、智能立庫等物流自動化設備,28台5G雲化AGV投入使用,減少工作人員30多人,每年節省成本300多萬元。

質檢是企業生產最重要的“安全門”。之前,企業通過AOI加嚴控制,存在0.5%的誤報率,誤報需目檢人員二次確認,由於人員目檢效率低,成為部分產線瓶頸。現在5G+AOI-AI系統應用於質檢環節,誤報率由0.5%降低到0.01%,而目檢團隊從之前的180人減至90人,效率提升100%。

眼前這一幕幕真實場景,正是新質生產力助推傳統工業高質量發展生動寫照。“如今5G網絡廣泛運用智能化系統終端,推動系統落實到制造運營中,有效提高設備利用率5%,單產品生產節拍降低0.9秒,多產出8萬個產品,就能為企業增加收入約1600萬元。5G全連接工廠,生產設備實現數字化智能互聯,預計全年能為工廠節省約3000萬的成本。”陳勇成深有感觸。

加“數”創新,率先實現7*24小時不斷鏈

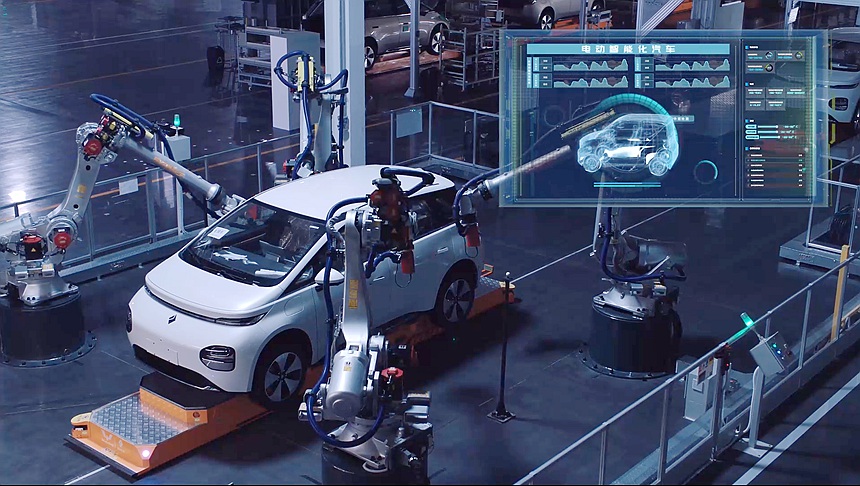

“新能源汽車時代,用戶的用車需求呈現出多元化、個性化、千車千樣的升級趨勢。我們亟需對原有平台產品、服務進行智能化升級改造。”上汽通用五菱相關主管領導介紹了建設5G智能工廠的初衷。

作為中國電信在柳州打造的第一朵“工業雲”,5G+雲網為企業的高質量發展加“數”。在上汽通用五菱智能工廠建設中,中國電信聯合設備廠家,在多家測試中率先實現7*24小時安全協議不斷鏈,成為業界首次基於5G商用網絡及終端承載工業安全協議的可靠性驗証。

“在汽車制造場景中,安全PLC採用EtherNet/IP Safety工業以太網安全協議,發包間隔為20ms,安全通訊斷鏈將導致整個產線停線,且需要人工介入恢復,保障人身及財產安全。”現場管理人員說道,“1月,我們開展的外場測試中,單用戶、兩用戶、多用戶的RTT時延在10ms,而抖動在±1ms,符合安全生產值范圍。”

上汽通用五菱精益制造車間。五菱供圖

作為汽車制造行業在5G AI智能檢測、5G AGV小車應用、全棧雲應用的排頭兵,昔日“萬人工廠”已是過去式,上汽通用五菱的5G智能工廠已初見成效。據介紹,企業在實施5G AI智能檢測后,企業的產品質量和生產效率顯著提升,不僅可減少質量檢測人員60人,同時極大提升檢測效率,一次性合格率由99.4%提升至 99.9%以上。

上汽通用五菱的5G AGV小車在車間裡運行。五菱供圖

5G AGV小車上線,成為車間裡最美的風景線。之前,由於功能單一,信息化程度低,時延過高存在安全隱患等問題,AGV小車智能程度與應用范圍受限。對此,中國電信柳州分公司工業互聯網部總經理歐陽美玲介紹道:“基於5G技術深度融合的AGV技術,有效解決痛點問題。目前,5G AGV小車在工業生產環節已實現有效應用。”據介紹,實施5G AGV小車后,企業整體自動化率從30%提升到80%以上,運行成本降低20%,而崗位人員簡化超75%,物料效率提升33.4%,更因為倉儲確保最小存量高效運行,一年減少積壓和庫存資金3200萬元。

依托5G、雲計算、大數據等新型基礎設施,上汽通用五菱“智 ”造升級,實現全流程的生產管理模式創新,樹立了行業標杆。

融數賦智,推出多項行業首創

屏幕上,一車燒得通紅的鋼坯正准備入庫,隻見一個巨大的機械手臂自動定位到目標鋼坯上方,精准識別自動抓取安全吊運到了既定位置,全程無需人工操作,整套動作一氣呵成,這正是2022年2月22日正式投用、由柳鋼集團(下文簡稱“柳鋼”)打造的國內首套基於5G+技術的熱軋板坯庫智能化管理系統。

柳鋼熱軋廠的車間工人在空調環境下用5G技術操控天車在高溫下作業。鄭波攝

柳鋼,是廣西工業制造的一張“名片”。近年來,柳鋼積極加快“5G+工業互聯網”縱深發展,5G創新技術已應用在柳鋼多個生產環節。除了有“眼觀六路”的機械手臂,還有“火眼金睛”的機器人,能24小時巡檢並採集數據﹔會“望聞問切”的機器人,化身質檢“老中醫”高效率檢驗原輔料、鐵、鋼的質量﹔“會寫書法”的機器人,全自動噴印實現了每個產品的准確跟蹤和精准噴印……井然有序的智能化工業生產場景,現實版的“機器總動員”實現了柳鋼生產自動化、管理智能化、運營智慧化。

對此,柳鋼熱軋廠生產技術室計控副主任工程師莫琳琳對5G工廠建設評價道:“機器替人‘上崗’后讓重點環節實現無人值守,工人脫離高溫危險環境,可大量減少巡檢員﹔有了智能平台,實現全流程態勢感知,可有效預防企業災難性事故,人員安全率顯著提升。可以說智能化改造后,安全生產有了保障,還有利於降本增效,如浮吊及發運行車空轉電耗的運行成本,每年可減少支出數千萬元,此外每年可減少非計劃停工時間約40小時,極大地減少了損失。”

廣西工業制造“名片”的廣西柳工,則是全國首台商用5G智能鏟裝遙控裝載機的發布者。2019年9月,廣西柳工攜手中國電信完成5G智能鏟裝遙控裝載機的遠程操控全國首發。“操作人員無需坐在駕駛室內,使用手持遙控器或者坐在遙控台上遠程遙控裝載機就能實現‘戶外作業’。”中國電信柳州分公司工業互聯網部行業運營總監韋丹玲表示。

遠程遙控操作電動裝載機。鄭波攝

作為國內首家發布5G遠程遙控控制技術的廠家,近年來,廣西柳工加快產品的更新換代,目前5G遠程遙控車已實現從裝載機到挖掘機、一對一到一對多平台、不同車輛、不同車型的智能遠程遙控。“這種智能化設備搭載了智能技術,操作精簡,各個環節作業隻需一個按鍵就能輕鬆搞定,適用於各種對人身安全、健康存在威脅的工況,如煤炭採掘、垃圾處理、污水處理、險峻環境施工、高溫環境施工等,開啟智能工程機械新時代。”柳工研究院主管領導給予積極肯定。

走進柳州多家龍頭企業的5G智能工廠,新一代信息技術,從生產現場監測、智能物流等環節深入滲透智能質檢、遠程操控、協同作業等核心控制環節,數字技術賦值工業生產效應更加顯著。5G、雲計算、大數據、人工智能、區塊鏈等新型基礎設施實現全流程的產業服務及商業模式創新,為這座老牌工業城市探索轉型升級之路注入澎湃動力。

作為工業總量佔廣西約1/4的中國西南工業重鎮,幾十年來,從第一輛車到第一爐鋼、第一台推土機、第一袋螺螄粉……柳州工業以創新煥發勃勃生機﹔如今,從藍圖到實踐、從制造到“智”造、從大寫意到工筆畫,“5G+雲網”筑基新質生產力,為柳州賦予更多數智創新“密碼”,講好5G“智”造故事。 (林琳 黃禎光)

分享讓更多人看到

- 評論

- 關注

第一時間為您推送權威資訊

第一時間為您推送權威資訊

報道全球 傳播中國

報道全球 傳播中國

關注人民網,傳播正能量

關注人民網,傳播正能量